Nell'ambito della moderna produzione di precisione, le torni-fresatrici CNC (Macchine Tornio-Fresa a Controllo Numerico Computerizzato) rappresentano centri di potenza versatili, combinando le capacità dei torni e delle fresatrici tradizionali in un unico sistema altamente automatizzato. Queste macchine avanzate rivoluzionano la produzione di componenti complessi integrando più operazioni di lavorazione, come tornitura, fresatura, foratura e filettatura, in un'unica configurazione, eliminando la necessità di più attrezzature e riducendo l'intervento umano. Questo articolo esplora i concetti chiave, le funzionalità, i vantaggi e le applicazioni delle torni-fresatrici CNC, evidenziando il loro ruolo fondamentale nella produzione contemporanea.

Una tornitura-fresatura CNC è un sistema di lavorazione ibrido che unisce il taglio rotativo di un tornio (utilizzato per componenti cilindrici) con il taglio lineare e angolare di una fresatrice (utilizzata per superfici piane, cave e geometrie complesse). A differenza delle macchine tradizionali specializzate in un solo tipo di operazione, le torniture-fresature sono dotate di capacità multiasse (in genere da 3 a 9 assi, inclusi X, Y, Z e assi di rotazione come A, B, C) per eseguire sia operazioni di tornitura (pezzo rotante) che di fresatura (utensile fisso o rotante) in un'unica configurazione di serraggio.

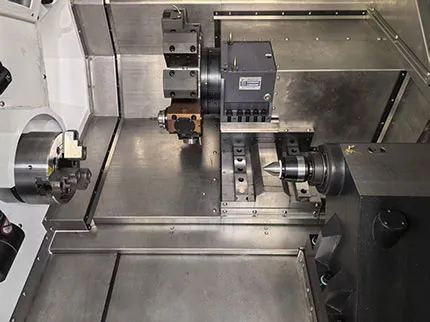

Una fresatrice CNC è in genere composta dai seguenti componenti chiave:

2.1 Base e telaio della macchina

Fornisce rigidità strutturale per ridurre al minimo le vibrazioni durante la lavorazione ad alta velocità.

Spesso realizzati in ghisa o acciaio saldato per garantire stabilità e resistenza termica.

2.2 Sistema mandrino

Mandrino portapezzo: sostiene il pezzo e lo fa ruotare per le operazioni di tornitura (velocità di rotazione: 50–10.000 giri/min, a seconda del modello).

Mandrino portautensili (opzionale): alcuni modelli sono dotati di un mandrino portautensili rotante per operazioni di fresatura, consentendo una contornatura 3D avanzata (ad esempio, nelle fresatrici a tornitura a 5 assi).

2.3 Torretta portautensili o cambio utensile automatico (ATC)

Torretta: può contenere più utensili di tornitura (ad esempio, barre di alesatura, utensili per filettatura) e può includere mandrini di fresatura motorizzati per utensili rotanti.

ATC: memorizza e commuta automaticamente tra frese, trapani e altri utensili rotanti, supportando percorsi utensile sia statici che dinamici.

2.4 Controllore CNC

Il "cervello" della macchina, che interpreta i programmi G-code e controlla i movimenti degli assi.

Tra i controllori più diffusi figurano Fanuc, Siemens, Heidenhain e Mazatrol, che offrono funzionalità quali interpolazione avanzata, compensazione degli errori e diagnostica della macchina.

2.5 Configurazione degli assi

Assi lineari: X (radiale), Z (longitudinale) e Y (trasversale, per operazioni di fresatura).

Assi di rotazione: A (inclinazione del mandrino utensile), B (inclinazione del mandrino del pezzo in lavorazione) o C (rotazione del pezzo in lavorazione per l'indicizzazione), consentendo più assi (movimento simultaneo per forme complesse).

Il funzionamento di una fresatrice/tornio CNC ruota attorno a due principi di lavorazione principali integrati in un unico flusso di lavoro:

3.1 Operazioni di tornitura (funzionalità del tornio)

Il pezzo in lavorazione viene bloccato nel mandrino e ruotato a velocità controllata.

Gli utensili da taglio fissi (ad esempio inserti in metallo duro) nella torretta si muovono lungo gli assi X e Z per rimuovere il materiale, creando superfici cilindriche, conicità, filettature o contorni.

Esempio: lavorazione di un albero con diametro a gradini ed estremità filettata.

3.2 Operazioni di fresatura (funzionalità del mulino)

Il pezzo in lavorazione può rimanere fermo o ruotare in una posizione fissa (indicizzazione), mentre gli utensili motorizzati (frese rotanti) nella torretta o nell'ATC si muovono lungo gli assi X, Y e Z.

In grado di lavorare superfici piane, scanalature, fori, scanalature elicoidali e superfici 3D (ad esempio tasche, sporgenze o contorni complessi).

Esempio: aggiunta di scanalature radiali o superfici esagonali a un pezzo cilindrico senza riposizionarlo.

3.3 Lavorazione dei materiali compositi (vantaggio chiave)

Combinando tornitura e fresatura in un'unica configurazione, la macchina può produrre pezzi con simmetria rotazionale (ad esempio, corpi cilindrici) e caratteristiche asimmetriche (ad esempio, cave laterali, fori trasversali o tasche decentrate). Ad esempio, un singolo programma può:

Tornire il diametro esterno di un pezzo.

Indicizzare il pezzo in lavorazione a 90 gradi.

Fresare una superficie piana su un lato.

Praticare un foro trasversale sulla superficie piana, senza rimuovere il pezzo dal mandrino.

4.1 Tempi e costi di installazione ridotti

Elimina la necessità di trasferire i pezzi tra torni e frese separati, riducendo le operazioni di fissaggio, allineamento e movimentazione manuale.

Riduce i tempi di produzione, soprattutto per produzioni ad alto mix e basso volume.

4.2 Controllo migliorato della precisione e della tolleranza

4.3 Lavorazione di geometrie complesse

In grado di produrre parti complesse con caratteristiche ibride, come:

Componenti di motori aerospaziali con superfici curve e canali interni.

Impianti medici con sezioni cilindriche lisce e fresature testurizzate.

4.4 Maggiore velocità di rimozione del materiale (MRR)

I movimenti simultanei e multiasse degli utensili consentono strategie di lavorazione aggressive, ottimizzando la rimozione dei trucioli per materiali resistenti come il titanio o l'Inconel.

4.5 Automazione e produzione a luci spente

L'integrazione con caricatori robotizzati, presetting utensili e sistemi di misurazione in-process consente il funzionamento senza presidio, ideale per una produzione 24 ore su 24, 7 giorni su 7.

Le fresatrici CNC eccellono nei settori che richiedono componenti complessi e ad alta precisione:

5.1 Aerospaziale

Lavorazione di pale di turbine, alberi motore e staffe strutturali in leghe esotiche (ad esempio titanio, superleghe a base di nichel).

Produzione di componenti con pareti sottili, tolleranze ristrette e canali di raffreddamento complessi.

5.2 Automobilistico

Produzione di componenti di trasmissione (ad esempio, alberi del cambio, giunti omocinetici), parti del motore (alberi motore) e componenti del sistema di sterzo.

Lavorazione efficiente di componenti in lega di alluminio con caratteristiche sia rotative che fresate.

5.3 Dispositivi medici

Realizzazione di impianti ortopedici (steli dell'anca, componenti del ginocchio), strumenti chirurgici e protesi dentarie con materiali biocompatibili (titanio, cromo-cobalto).

Ottenere finiture superficiali fino a Ra 0,2μm per superfici lisce e resistenti alla corrosione.

5.4 Elettronica e strumenti di precisione

Lavorazione di connettori ad alta tolleranza, dissipatori di calore e alloggiamenti per dispositivi ottici o semiconduttori.

Creazione di caratteristiche su scala microscopica (ad esempio, minuscole filettature o fessure) con precisione sub-micrometrica.

5.5 Energia e petrolio e gas

Produzione di valvole, pompe e raccordi per ambienti difficili, spesso realizzati con materiali difficili da lavorare come l'acciaio inossidabile duplex.

Quando si sceglie una fresatrice, considerare i seguenti fattori:

Configurazione degli assi: 3 assi (base), 4 assi (con asse C per l'indicizzazione) o 5 assi (movimento simultaneo completo per forme 3D complesse).

Potenza e velocità del mandrino: giri/min più elevati per l'alluminio; mandrini ad alta coppia per materiali resistenti.

Capacità utensile: numero di utensili motorizzati e stazioni della torretta (ad esempio, torretta a 12 stazioni con 6 mandrini motorizzati).

Dimensioni e peso del pezzo: diametro massimo, lunghezza e capacità di serraggio (ad esempio, fino a 500 mm di diametro, 1.000 mm di lunghezza).

Integrazione con CAD/CAM: compatibilità con software come Mastercam, Hypermill o NX per una programmazione senza interruzioni.

Integrazione con l'Industria 4.0: connettività tramite IoT per il monitoraggio delle prestazioni in tempo reale, la manutenzione predittiva e l'ottimizzazione basata sui dati.

Lavorazione ibrida additiva-sottrattiva: alcuni modelli ora combinano la tornitura CNC con la stampa 3D (ad esempio, la deposizione laser) per creare il materiale e lavorarlo in un'unica configurazione.

Maggiore velocità e precisione: progressi nella tecnologia dei motori (ad esempio, motori lineari) e nella gestione termica per lavorazioni meccaniche di altissima precisione.

Sostenibilità: azionamenti a basso consumo energetico, utilizzo minimo di refrigerante (lavorazione a secco) e riciclo dei trucioli metallici.

Un tornio-fresatrice CNC è più di una semplice macchina; è un pilastro della moderna produzione di precisione, che consente la produzione di componenti un tempo troppo complessi o costosi da lavorare con i metodi tradizionali. Unendo tornitura e fresatura in un unico sistema automatizzato, offre efficienza, precisione e flessibilità senza pari, qualità che diventeranno sempre più cruciali man mano che le industrie richiederanno componenti sempre più complessi e ad alte prestazioni. Con il continuo progresso della tecnologia, i torni-fresatori CNC sono destinati a svolgere un ruolo sempre più importante nel plasmare il futuro della produzione, dalle meraviglie aerospaziali ai più piccoli impianti medicali.

RICHIEDI UN PREVENTIVO