Nel campo della produzione di precisione, i centri di lavoro sono i cavalli di battaglia che modellano metallo, plastica e altri materiali in componenti critici per settori che spaziano dall'automotive all'aerospaziale. Tra le tipologie più comuni ci sono i centri di lavoro verticali (VMC) e i centri di lavoro orizzontali (HMC), ciascuno progettato per eccellere in compiti specifici. Sebbene entrambe siano macchine a controllo numerico computerizzato (CNC), le differenze principali risiedono nell'orientamento del mandrino, nella struttura e nell'applicazione, fattori che incidono direttamente su efficienza, versatilità e costi.

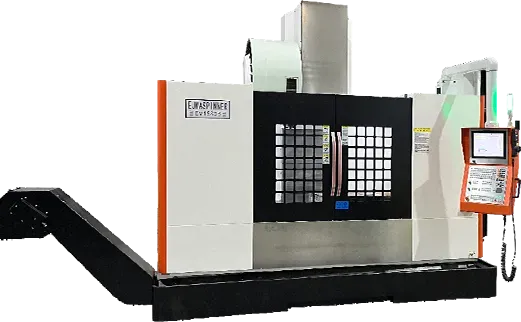

Centro di lavoro verticale a 3/4 assi

La differenza fondamentale tra VMC e HMC è la direzione del loro mandrino di taglio primario:

I centri di lavoro verticali (VMC) sono dotati di un mandrino orientato verticalmente, il che significa che l'utensile da taglio ruota lungo un asse verticale (asse Z). Il pezzo in lavorazione è montato su una tavola orizzontale, che si muove lungo gli assi X (orizzontale) e Y (orizzontale) per posizionare il materiale sotto l'utensile.

I centri di lavoro orizzontali (HMC) sono dotati di un mandrino orientato orizzontalmente, con l'utensile da taglio che ruota lungo un asse orizzontale. I pezzi in lavorazione sono in genere fissati su una tavola rotante (spesso un indexer rotante o un cambio pallet), consentendo l'accesso all'utensile da più lati senza doverlo riposizionare.

Questi orientamenti del mandrino determinano differenze fondamentali nella loro costruzione e nel modo in cui i pezzi vengono tenuti in lavorazione:

I centri di lavoro verticali (VMC) hanno una struttura più semplice: un tavolo fisso o mobile (a seconda del modello) si trova sotto il mandrino verticale. Il loro ingombro ridotto li rende ideali per officine di piccole e medie dimensioni. Il serraggio dei pezzi è semplice, spesso utilizzando morsetti o morse per fissare pezzi piatti o di forma irregolare.

I centri di lavoro orizzontali sono più complessi, con una base robusta per supportare il mandrino orizzontale e una tavola rotante (sono comuni le configurazioni a 4 o 5 assi). Questa configurazione consente al pezzo di ruotare rispetto all'utensile, consentendo la lavorazione di più facce in un'unica configurazione. Molti centri di lavoro orizzontali includono dispositivi di cambio pallet, che consentono agli operatori di caricare/scaricare i pezzi mentre la macchina è in funzione, aumentando la produttività.

Grazie al loro design, i VMC e gli HMC sono adatti a svolgere compiti diversi:

I centri di lavoro verticali (VMC) sono ideali per la lavorazione di superfici piane, fori, asole e semplici contorni 3D. Sono ampiamente utilizzati per la produzione di stampi, piastre e componenti di piccole e medie dimensioni come staffe o ingranaggi. Il loro mandrino verticale li rende facili da caricare manualmente e il loro costo inferiore (rispetto ai centri di lavoro orizzontali) li rende popolari per la produzione di volumi medio-bassi.

Gli HMC eccellono nella lavorazione di componenti complessi e multi-lato, come blocchi motore, scatole di trasmissione o componenti aerospaziali con caratteristiche su più facce. Ruotando il pezzo, eliminano la necessità di ripetute configurazioni, riducendo gli errori e risparmiando tempo. Questo li rende indispensabili per le linee di produzione ad alto volume, dove precisione ed efficienza sono fondamentali.

Vantaggi dei centri di lavoro verticali: costi iniziali inferiori, manutenzione più semplice, ingombro ridotto e facilità di caricamento manuale. Sono versatili per lavorazioni meccaniche generiche.

Svantaggi del VMC: limitato a un numero inferiore di facce per configurazione; i trucioli possono accumularsi sul tavolo, compromettendo potenzialmente la precisione.

Vantaggi HMC: maggiore produttività (tramite cambio pallet e lavorazione multi-faccia), migliore evacuazione dei trucioli (la gravità allontana i trucioli dal pezzo in lavorazione) e precisione superiore per parti complesse.

Svantaggi dell'HMC: costi iniziali più elevati, ingombro maggiore e manutenzione più complessa.

La scelta tra un VMC e un HMC dipende dalla progettazione del pezzo, dal volume di produzione e dal budget. Per pezzi semplici o lotti di piccole dimensioni, un VMC è spesso la scelta più pratica. Per componenti complessi e ad alto volume che richiedono lavorazioni su più facce, un HMC offre un'efficienza senza pari.

In definitiva, entrambi sono strumenti essenziali, studiati appositamente per trasformare le materie prime nei componenti di precisione che alimentano l'industria moderna.

RICHIEDI UN PREVENTIVO